Ściany działowe wewnętrzne to przegrody, których głównym zadaniem jest podział przestrzeni na pomieszczenia. Są cieńsze niż ściany wewnętrzne nośne. Wnosi się je po wybudowaniu ścian konstrukcyjnych oraz po demontażu szalunków i podpór montażowych stropów. Bloczki z betonu komórkowego, ze względu na mały ciężar i łatwość obróbki to popularne rozwiązanie przy wznoszeniu ścian działowych zarówno w budownictwie jednorodzinnym, jak i komercyjnym. Jednak aby ściana była trwała i spełniała swoje funkcje, podczas jej wznoszenia należy przestrzegać kilku podstawowych zasad.

Na co zwrócić uwagę podczas wykonania ściany działowej

Przygotowanie podłoża

Podłoże, na którym będzie wykonywana ściana działowa powinno być nośne, równe, stabilne i oczyszczone z kurzu oraz wszelkich zabrudzeń. Ścianę działową należy ustawiać bezpośrednio na stropie, niedopuszczalne jest murowanie na warstwach wykończeniowych. Murowanie należy rozpocząć możliwie najpóźniej w procesie realizacji inwestycji.

Dobór bloczków

Do wykonywania ścian działowych z betonu komórkowego wykorzystuje się bloczki o gęstości 500 lub 600 kg/m3 i grubości 10 lub 12 cm. W przypadku wykonywania dużej ilości ścian działowych można zastosować bloczki Solbet One, które są dwukrotnie wyższe (48 cm wysokości) od standardowej wysokości bloczków, dzięki czemu ściany działowe muruje się jeszcze szybciej.

Ograniczenie grubości ściany działowej wynika z normy i dotyczy wszystkich elementów murowych. Dobierając jej grubość należy pamiętać, iż powinny mieć taką szerokość, aby można było ją w normalny sposób użytkować np. wieszając na niej półki.

Według Eurokodu PN-EN 1996-1-1 ściany wypełniające (działowe) muszą spełniać kryterium nośności i sztywności. Sztywność ściany jest określana jako jej smukłość i musi spełniać warunek dla ściany podpartej górą i dołem. Czyli dla ściany grubości 12 cm wysokość jej nie powinna być wyższa niż 3,6 m, a w przypadku zastosowania bloczków o grubości 10 cm- 3,0 m. W przypadku gdy dodatkowo usztywnimy ścianę na jednej lub dwóch krawędziach bocznych jej wysokość może być większa, ale zależy to również od długości muru.

Wykonanie pierwszej warstwy

Murowanie należy rozpocząć od wyznaczenia linii przebiegu ściany. Jeśli podłoże, na którym będzie murowana ściana jest nierówne, to pierwszą warstwę należy wykonać na zaprawie tradycyjnej np. zaprawa Tradycyjna Solbet 0.5. Jeżeli podłoże jest dobrze wypoziomowane, równe i dobrze przygotowane, murowanie pierwszej warstwy można rozpocząć od razu od zaprawy cienkowarstwowej np. Solbet 0.1.

W celu oddzielenia pierwszej warstwy bloczków od podłoża zaprawę układamy na przekładce uniemożliwiającej połączenie ściany z podłożem np. papy lub folii o grubości 0,4 mm. Zastosowanie takiej przekładki ma zadanie zapobiec ewentualnym odkształceniom i zarysowaniom ściany działowej w przyszłości.

Ponieważ bloczki mają gładkie powierzchnie czołowe spoinę pionową należy również wypełnić zaprawą do cienkich spoin (Solbet 0.1 lub Solbet 0.2). Zaprawa powinna być przygotowana zgodnie z instrukcją zamieszczoną na worku.

Za pomocą poziomnicy sprawdzamy poprawność ułożenia bloczków w pionie i poziomie. Młotkiem z gumowym obuchem stabilizujemy bloczek, zapewniając tym samym połączenie bloczka z zaprawą na całej powierzchni styku.

Do docinania bloczków nie potrzebujemy specjalnych narzędzi, wystarczy prowadnica kątowa oraz ręczna piła do betonu komórkowego.

Kolejne warstwy

Przed przystąpieniem do murowania kolejnych warstw należy sprawdzić, czy zaprawa pierwszej warstwy związała i ma odpowiednią wytrzymałość. Następnie zaleca się przeszlifować górną powierzchnię oraz zmieść powstały pył.

Aby przyspieszyć i ułatwić pracę kolejne warstwy murujemy na zaprawie do cienkich spoin do betonu komórkowego np. Solbet 0.1. Ponieważ powierzchnie czołowe bloczków nie mają profilowań typu pióro i wpust, zaprawę nakładamy zawsze na powierzchnie poziome i pionowe za pomocą kielni, której szerokość jest dostosowana do grubości muru. W przypadku stosowania zapraw cienkowarstwowych spoina powinna mieć grubość maksymalnie 3 mm, należy ją rozłożyć równomiernie na całej powierzchni bloczka.

Bloczki w kolejnych warstwach należy układać z zachowaniem przewiązania murarskiego. W systemie SOLBET wielkość przewiązania wynosi minimum 10 cm. Podczas murowania bloczków należy stosować poziomnicę i młotek z gumowym obuchem tak samo jak przy murowaniu pierwszej warstwy.

Połączenie ścian działowych z konstrukcją

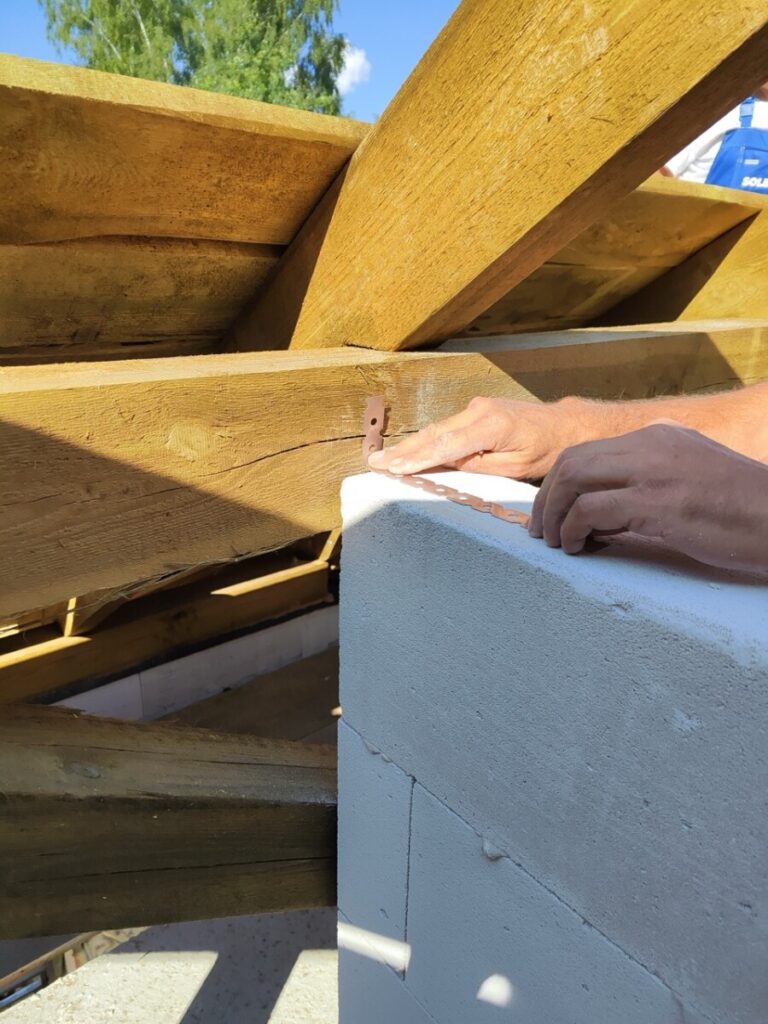

Połączenie pionowych krawędzi ścian działowych ze ścianami nośnymi wykonuje się „na dotyk” przy zastosowaniu metalowych łączników np. P30. Jeśli wiesz w którym miejscu będą ściany działowe, łączniki można wmurować jeszcze na etapie wznoszenia ścian nośnych. Jeżeli położenie ścian działowych nie było wcześniej ustalone, łączniki można przymocować dopiero w trakcie murowania ściany poprzez wygięcie łącznika pod katem prostym i przymocowania do ściany nośnej za pomocą kołków, wkrętów lub gwoździ do betonu komórkowego. Zaleca się przybicie łącznika do murowanej ściany działowej za pomocą np. gwoździa o przekroju okrągłym. Łączniki umieszcza się w co trzeciej spoinie.

Ścian działowych nie wolno murować na styk ze stropem, należy zostawić szczelinę o grubości około 2 cm pod stropem lub elementami więźby dachowej. Szczelinę pomiędzy ścianą a stropem należy wypełnić materiałem trwale elastycznym np. specjalną pianą Souldal Flexifoam lub Wurth B2 Flex. Innym rozwiązaniem jest wypełnienie szczeliny elastyczną wełną mineralną, o gęstości minimum 60 kg/m3. Ważne, aby nie stosować do tego celu zwyklej piany montażowej, gdyż w czasie nie zachowuje ona swoich właściwości elastycznych. W taki sam sposób wykonuje się dylatacje pionowe pomiędzy słupami więźby dachowej a ścianami.

Wykańczanie wewnętrznych powierzchni ścian

Są różne sposoby wykończenia wewnętrznych powierzchni ścian z betonu komórkowego. Sposób wykończenia muru powinien odpowiadać przeznaczeniu danego pomieszczenia. Najczęściej stosowana techniką jest wykonanie tynków lub zastosowanie okładziny ceramicznej.

W przypadku tynków dobrym rozwiązaniem jest stosowanie tynków mineralnych, czyli cementowo- wapiennych np. Zaprawa Tynkarska SOLBET cementowo-wapienna 5.1 lub Tynk Maszynowy cementowo-wapienny wewnętrzny 5.2. Tego typu tynki są paroprzepuszczalne, odporne na działanie wilgoci, ale również charakteryzują się większą wytrzymałością mechaniczną.

Na równe i jednorodne powierzchnie ścian działowych wykonanych z betonu komórkowego można przyklejać bezpośrednio płytki ceramiczne stosując do tego kleje np. Klej do płytek SOLBET C2-GEL – Klej żelowy C2 TE 7.7 lub Klej do płytek SOLBET C2-FLEX – Klej wysokoelastyczny C2 TE S1 7.9. Należy pamiętać, aby przed nałożeniem kleju powierzchnię ściany oczyścić z pyłu i zagruntować gruntem głębokopenetrującym w celu wzmocnienia podłoża.

mgr inż. Dorota Kajka Product Manager SOLBET

Więcej informacji na www.solbet.pl

Wysoka izolacyjność akustyczna, a także zdolność do przenoszenia obciążeń zależą od zastosowania odpowiedniego materiału budowlanego, ale w dużej mierze także od prawidłowego wykonania przegród.

Wysoka izolacyjność akustyczna, a także zdolność do przenoszenia obciążeń zależą od zastosowania odpowiedniego materiału budowlanego, ale w dużej mierze także od prawidłowego wykonania przegród.