Murowanie z użyciem zapraw do cienkich spoin to powszechnie stosowana technologia przy wznoszeniu murów z autoklawizowanego betonu komórkowego oraz innych elementów murowych charakteryzujących się dużą dokładnością wymiarową. Zaletą tej metody jest uzyskanie cienkich spoin o grubości maksymalnie do 3 mm, co wpływa na izolacyjność termiczną muru i jest szczególnie ważne przy wykonywaniu ściany jednowarstwowej, bez ocieplenia. Przy stosowaniu odpowiednich narzędzi i zachowaniu poprawnej technologii wykonania, murowanie na zaprawę do cienkich spoin z betonu komórkowego jest stosunkowo proste i szybkie. Jednakże technologia ta wymaga większej dokładności niż murowanie na grubą tradycyjną zaprawę. Artykuł stanowi przegląd najczęściej popełnianych błędów przy murowaniu na zaprawie do cienkich spoin.

Pierwsza warstwa – niewłaściwe przygotowanie podłoża, dobór odpowiedniej zaprawy

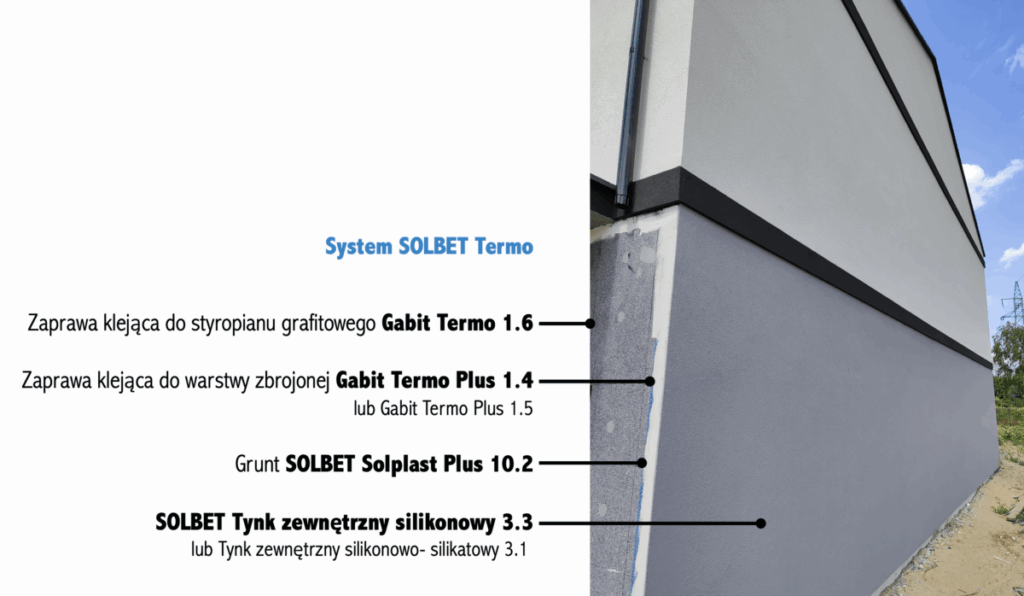

Pierwszy błąd można popełnić już na etapie wykonania pierwszej warstwy bloczków, a mianowicie chodzi tu o niewłaściwe przygotowanie podłoża i zastosowanie nieodpowiedniej zaprawy. Przed rozpoczęciem prac, podłoże, na którym będzie murowana ściana należy oczyścić z zanieczyszczeń. Szczególnie groźne są luźne cząstki zaprawy lub betonu z wcześniejszych etapów robót. Do murowania pierwszej warstwy należy stosować zaprawę tradycyjną cementową (np. Solbet Zaprawa murarska Tradycyjna 0.5) ma ona za zadanie zniwelować nierówności płyty lub ścian fundamentowych albo stropu – w przypadku ścian murowanych na kolejnych kondygnacjach). Jeśli ściany dotyczą pierwszej kondygnacji, to ważne, aby pierwszą warstwę wymurować na hydroizolacji poziomej, która zabezpieczy mur przed podciąganiem kapilarnym. Zaprawa do cienkich spoin powinna być dedykowana do konkretnych elementów murowych.

Nieprawidłowe przygotowanie zaprawy

Przygotowanie zapraw do cienkich spoin jest proste pod warunkiem przestrzegania wytycznych producenta co do ilości wody, jak i czasu mieszania. Dlatego zawsze, przed przygotowaniem wyrobu, należy zapoznać się z instrukcją znajdująca się na worku. Zaprawa ze zbyt dużą ilością wody spływa z bloczka, natomiast zbyt gęsta źle się rozprowadza. Po wymieszaniu z wodą zaprawa powinna mieć jednorodną konsystencję podobną do gęstej śmietany. Ważne, aby przestrzegać czasu wyrobienia zaprawy po rozrobieniu we wiadrze. Zgęstniałej zaprawy we wiadrze nie wolno powtórnie rozrzedzać wodą.

Niepoprawne nakładanie zaprawy na bloczki

Zaprawa na bloczkach powinna być równomiernie rozprowadzona po całej jego powierzchni wspornej. Niedopuszczalne jest nakładanie zaprawy wąskimi pasmami. W przypadku bloczków gładkich (bez profilowań typu pióro + wpust) oraz w miejscach łączenia docinanych elementów (np. narożniki), czyli wszędzie tam, gdzie pióro – wpust został usunięty należy pamiętać o wypełnianiu zaprawą również powierzchni pionowej bloczków.

| Rodzaj bloczka | Pióra – wpusty | Zaprawa w spoinie pionowej |

| Z piórami i wpustami | Tak | Tylko w miejscach docięcia/narożnikach |

| Bez profilowania | Nie | Tak – zawsze |

| Docinany bloczek | Nie dotyczy | Tak – zawsze |

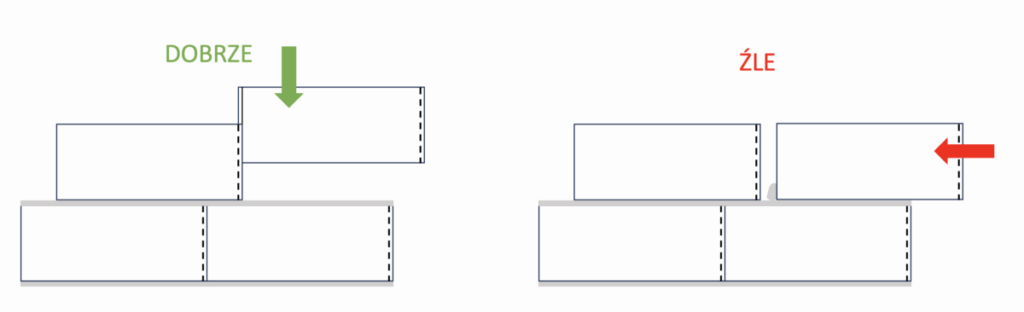

W przypadku murowaniu bloczków na pióra i wpusty, bez wypełniania zaprawą spoiny pionowej należy zadbać o prawidłowe wykonanie połączenia. Nieprawidłowy kierunek ustawiania bloczka w murze może spowodować gromadzenie się zaprawy w spoinie pionowej uniemożliwiając dokładne dosunięcie bloczka.

Rysunek. Prawidłowe i nieprawidłowe układanie bloczków profilowanych na pióro i wpust w murze z niewypełnionymi spoinami pionowymi.

Dobór nieodpowiednich narzędzi

Do nakładania zaprawy do cienkich spoin zaleca się stosowanie systemowych kielni. Nie należy np. stosować grzebieni do glazury, które przy rozkładaniu zaprawy nie zapewniają odpowiedniej grubości spoin. Zęby w kielni do zaprawy do cienkich spoin mają odpowiedni kształt i wysokość umożliwiający równomierne rozłożenie zaprawy o grubości do 3 milimetrów. Kielnie mają szerokość dostosowaną do grubości muru, a więc zapewniają równomierne rozłożenie zaprawy na całej powierzchni bloczków.

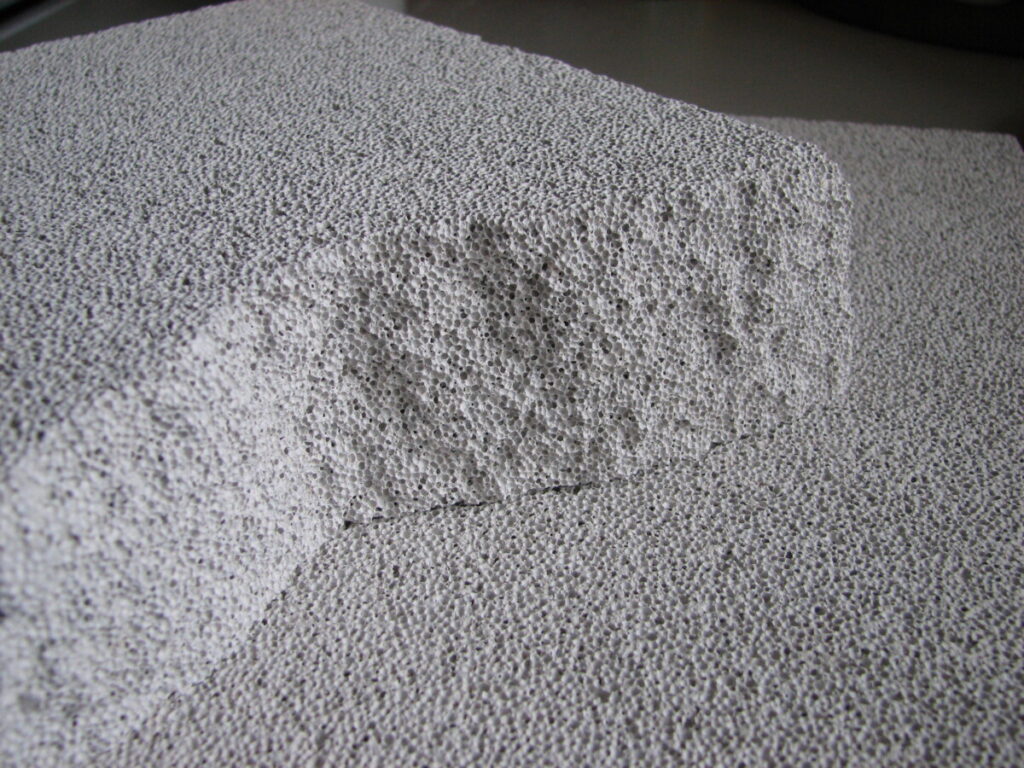

Brak wyrównania powierzchni muru

Przy murowaniu na zaprawę do cienkich spoin, bardzo ważną czynnością jest szlifowanie powierzchni bloczków przed nałożeniem kolejnej warstwy zaprawy za pomocą pacy lub strugu. Nierówności jednej warstwy przenoszą się na kolejne warstwy, utrudniając murowanie i uzyskanie cienkiej spoiny do 3 mm. Po szlifowaniu koniecznie trzeba zmieść nadmiaru pyłu. Kurz, pył i resztki zaprawy osłabiają przyczepność nowej warstwy bloczków.

Murowanie na cienką spoinę to szybka i efektywna technologia. Ważne, aby przestrzegać zasad z tym związanych, używać odpowiednich narzędzi i dbać o detale oraz stosowanie bloczków o odpowiedniej tolerancji wymiarowej. W przypadku bloczków SOLBET ich dokładność wymiarowa pozwala na zastosowanie zaprawy do cienkich spoin np. Zaprawa murarska do cienkich spoin Solbet 0.1 lub Solbet 0.2. Dobrze wykonany mur z betonu komórkowego Solbet będzie nie tylko trwały i wytrzymały, ale również energooszczędny – co idealnie wpisuje się w założenia budownictwa zrównoważonego.