Ścieżki ogrodowe – jeden z najważniejszych elementów ogrodu. Wykonane z dekoracyjnego betonu, kostki czy naturalnego kamienia nadają przestrzeni dookoła domu atrakcyjnego wyglądu oraz pozwalają na utrzymanie jej w czystości. Na co należy zwrócić uwagę budując ścieżki, a także czego unikać podpowiada Sławomir Rutczyński, doradca technologiczny z Lafarge Cement SA.

Planując zagospodarowanie przestrzeni wokół domu musimy przede wszystkim rzetelnie oszacować jaką powierzchnię mamy do dyspozycji. Wielkość terenu wpływa bezpośrednio na projekt i układ ścieżek, a także na wybór konkretnych rozwiązań. W przypadku dużych powierzchni można szczegółowo rozplanować dróżki, ścieżki czy podjazdy. Natomiast w przypadku małych ogrodów często musimy ograniczyć się do prostej, lecz ozdobnej drogi prowadzącej od furtki do wejścia domu. Pamiętajmy, że w każdym przypadku musimy zachować umiar, ponieważ zbyt duże nagromadzenie elementów ozdobnych może dać zupełnie odwrotny efekt.

Miękkie, betonowe, drewniane, a może klasyczne twarde na bazie kamienia czy kostki brukowej? Ze względu na szeroki wybór nawierzchni dostępnych na rynku każdy znajdzie idealny dla siebie materiał. Pamiętajmy, że w zależności od wybranej nawierzchni należy odpowiednio przygotować podłoże. Powierzchnie twarde, charakteryzujące się dużą wytrzymałością, doskonale sprawdzą się wszędzie tam, gdzie przewidujemy silne obciążenie. Są to przede wszystkim ciągi komunikacyjne, podjazdy czy place przed budynkami gospodarczymi.

Grunt to dobre podłoże

Przystąpienie do wszelkich prac należy zawsze poprzedzić ustaleniem poziomu wód gruntowych. Jeśli jest on niski – w przypadku gdy ogród znajduje się np. na wzniesieniu – możemy być spokojni o efekty naszych działań. Gorzej, jeżeli teren jest usytuowany nisko, gdzie wody gruntowe znajdują się tuż pod powierzchnią ziemi. Wtedy koniecznie musimy pamiętać o systemie drenów.

Pierwszym krokiem w budowaniu ścieżek czy podjazdów powinno być precyzyjne wyznaczenie powierzchni prowadzonych prac. Następnie, na tym terenie wykonujemy wykop, pamiętając o dokładnym ściągnięciu humusu wraz ze wszystkimi organicznymi częściami roślin. To wierzchnia, żyzna warstwa ziemi, która pod wpływem wilgotności, może zmienić objętość i sprawić, że nawierzchnia ulegnie „wybrzuszeniom” lub popęka. Głębokość wykonanego wykopu zależy głównie od finalnego przeznaczenia – podjazd dla samochodów będzie wymagał zdecydowanie głębszego wykopu, niż teren przeznaczony np. pod zwykłą ścieżkę ogrodową. W przypadku najlżejszych ciągów czyli ścieżek lub dróżek warstwa nośna wynosi od 10 do 20 cm i jest wykonywana głównie z drobnego żwiru lub piasku stabilizowanego cementem. Natomiast jeżeli przystępujemy do budowy podjazdu, podsypkę dodatkowo mocno zagęszczamy mechanicznie. Warstwa nośna powinna wynosić około 30-40 cm, a pierwszą układaną warstwą powinien być dobrze zagęszczony piasek.

Beton – trwały i dekoracyjny

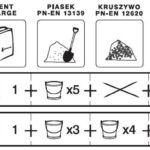

Największym atutem betonowych powierzchni jest przede wszystkim ich długowieczność. Odpowiednio przygotowane podłoże sprawi, że betonowa nawierzchnia posłuży nam długie lata, nie popęka pod obciążeniem i nie powstaną koleiny. Pamiętajmy, że decydując się na betonowe elementy w ogrodzie zyskujemy możliwość modelowania kształtu, koloru oraz faktury powierzchni na miejscu inwestycji. Dodatek barwionej kostki brukowej, ozdobnego kruszywa lub kamieni czy zawsze modnych otoczaków pozwala na uzyskanie ciekawych i bardzo nowoczesnych aranżacji. Ze względu na swoją trwałość betonowe nawierzchnie często wykorzystywane są do budowy podjazdów samochodowych lub placyków. Jeżeli chcemy samodzielnie przygotować mieszankę betonową warto użyć cementu, który charakteryzuje się wysoką wytrzymałością i odpornością na działanie niekorzystnych czynników atmosferycznych lub agresywne środowisko chemiczne. W takim przypadku świetnie sprawdzi się cement klasy 42,5 Ekspert, który ze względu na swoje właściwości robocze doskonale nadaje się do szerokiego stosowania przy wszelkiego rodzaju posadzkach, ścieżkach czy chodnikach.

Zawsze modna kostka

Kostka brukowa to wciąż jeden z najbardziej popularnych materiałów wykorzystywanych do budowy ścieżek. W zależności od potrzeb i przeznaczenia produkuje się kostkę brukową o różnych zestandaryzowanych grubościach:

4 cm – do tworzenia nieobciążonych chodników czy dekoracyjnych opasek wokół budynku,

6 cm – do nawierzchni o małym obciążeniu t.j. ruch pieszy i lekkich pojazdów,

8 cm – na nawierzchnie ulic, parkingów,

10 cm – do nawierzchni obciążonych ruchem pojazdów ciężarowych, autobusów i innych maszyn generujących duże obciążenie.

Do największych zalet kostki należy szybkość układania i trwałość nawierzchni. Ponadto, bardzo łatwo ją zachować w czystości lub naprawić w przypadku uszkodzeń poszczególnych elementów ścieżki lub podjazdu do garażu. Kostka ma jednak jeszcze jedną zaletę, którą kochają przede wszystkim projektanci – daje duże możliwości aranżacyjne. Można ją swobodnie łączyć z innymi materiałami, takimi jak dekoracyjny beton, kamień naturalny czy szkło. Obecnie na rynku kostka brukowa pojawia się w coraz ciekawszych formach i odcieniach, dających wręcz nieograniczone możliwości dekoracyjne. Ciekawym rozwiązaniem, rozbijającym klasyczną monotonię, jest kostka, której powierzchnia jest specjalnie uszarstniana, z odkrytym kruszywem lub postarzona (starobruk). Do dyspozycji mamy całą paletę kolorów i kształtów betonowej kostki brukowej, a asortyment producentów coraz częściej uzupełniany jest o barwne elementy małej architektury jak palisady, gazony czy elementy ogrodzeń.

Polecany produkt na nawierzchnie betonowe:

Ekspert to cement portlandzki wieloskładnikowy o podwyższonej klasie wytrzymałości ponad 42,5 MPa – stosowany wszędzie tam, gdzie musimy uzyskać wytrzymałe i trwałe betony w bardzo krótkim czasie. Oznaczenia normowe cementu to CEM II /B-M (S-V) 42,5N – z dodatkiem popiołu lotnego krzemionkowego (V) i żużla wielkopiecowego (S) (cementownia „Małogoszcz”) lub CEM II/B-V 42,5N – z dodatkiem popiołu lotnego krzemionkowego (V) (cementownia „Kujawy”). Dzięki wysokiej wytrzymałości wczesnej oraz końcowej produkt ten idealnie sprawdza się do przygotowania betonów wysokich klas C16-C45 na placu budowy, na konstrukcje stropów, wieńców, belek, schodów i nadproży. Doskonale nadaje się także na fundamenty, posadzki czy prefabrykaty. Jego właściwości pozwalają na przyspieszenie tempa prac budowlanych, szybszą rotację form i szalunków. Podwyższona urabialność ułatwia lepsze wypełnianie form i szalunków oraz poprawia pompowalność mieszanki betonowej. Dzięki odpowiednio dobranej kompozycji składników mineralnych użycie cementu Ekspert zmniejsza ryzyko pojawienia się rys skurczowych, pustek i raków czy wykwitów na gotowych elementach.

Szczegółowe informacje o cemencie Ekspert można znaleźć na stronie internetowej producenta www.lafarge.pl oraz pod numerem bezpłatnej infolinii 800 23 63 68.

Wszystkie cementy Lafarge posiadają znak „Pewny Cement”

Znak Pewny Cement przyznawany jest przez Stowarzyszenie Producentów Cementu. Aby otrzymać taki certyfikat, producent musi spełnić najwyższe wymagania normowe i techniczne na etapie produkcji, konfekcjonowania oraz dystrybucji. Cement oznakowany logotypem Pewny Cement zapewnia klientom bezpieczeństwo i gwarancję nabycia produktów o najwyższej jakości. Celem akcji stowarzyszenia jest ochrona konsumenta przed wyrobami, które nie spełniają wymagań normowych, co ma bezpośredni wpływ na bezpieczeństwo i trwałość konstrukcji.