Profesor Fischer otrzymał tytuł doktora honoris causa inżynierii bezpieczeństwa w budownictwie i przemyśle na Uniwersytecie w Padwie. Właściciel firmy fischer odebrał to wyróżnienie w obecności licznych przyjaciół, znajomych, członków zarządu, dyrektorów zarządzających oraz pracowników filii z Włoch i Niemiec.

Niemal 800-letni Uniwersytet w Padwie został założony przez bolońskich uczonych w 1222r. Jest jednym z 6 najstarszych uniwersytetów na świecie. Kształciła się w nim elita intelektualna, która miała ogromny wpływ na historię ludzkości, np. Galileusz, Dante, Petrarka, oraz wybitni Polacy – Mikołaj Kopernik, Jan Kochanowski, Jan Zamoyski i wielu innych. Obecnie na uniwersytecie studiuje aż 65 000 studentów. W tym niezwykłym miejscu prof. Klaus Fischer otrzymał w uroczystej oprawie doktorat honoris causa. „W przeszłości wyróżnienie to otrzymało wielu wybitnych uczonych, dlatego też ta nagroda jest dla mnie wielkim zaszczytem i jednocześnie zobowiązaniem” – powiedział podczas swojego wystąpienia prof. Klaus Fischer.

Rektor Uniwersytetu w Padwie, prof. Rosario Rizzuto wyjaśnił: „Tytuł honorowy, który wręczono prof. Klausowi Fischer, jest ważnym symbolem troski o przyszłe pokolenia”. Rektor uczelni podkreślił dodatkowo, że obecnie „Tytuł honoris causa nadawany jest przez uczelnię tylko wyjątkowym osobom szczególnie zasłużonym dla nauki i kultury”. W ciągu ostatnich dziesięciu lat rektor uczelni przyznał mniej niż 20 takich tytułów. Tym bardziej ekscytujące stało się wydarzenie uroczystego wręczania tytułu.

Rektor uczelni podkreślił zasługi prof. Fischer oraz przyznał, że dla właściciela firmy fischer przyszłość jest jedną z kluczowych wartości, która kieruje nim w stronę zrównoważonego rozwoju. Przed przyznaniem doktoratu uczelnia przeanalizowała karierę zawodową kandydata, sposób prowadzenia firmy, wpływ firmy na rozwój budownictwa światowego. Wraz z prof. Stefanią Bruschi, dyrektorem Wydziału Inżynierii Przemysłowej, prof. Rizzuto podkreślił, że honorowy doktorat w dziedzinie inżynierii bezpieczeństwa w budownictwie i przemyśle wręczony prof. Fischerowi jest pierwszym, jaki został wręczony przez Wydział Bezpieczeństwa. Wydział ten powstał w 2016 roku.

„Otrzymany doktorat honoris causa uczelni jest dla mnie naprawdę wyjątkowym wyróżnieniem i napawa mnie wielką dumą i wdzięcznością” – stwierdził prof. Fischer. Podkreślił również, że odbiera nagrodę w imieniu wszystkich zatrudnionych w firmie, a zwłaszcza pracowników filii w Padwie, która energicznie działa od wielu lat. „Wszyscy codziennie przyczyniają się do sukcesu całej naszej firmy. Powodzenie nie zależy tylko od jednej osoby, ale od wzajemnej kooperacji. To także zaszczyt dla pracowników, którzy przyczynili się do wieloletniej doskonałej współpracy firmy z Uniwersytetem w Padwie.”

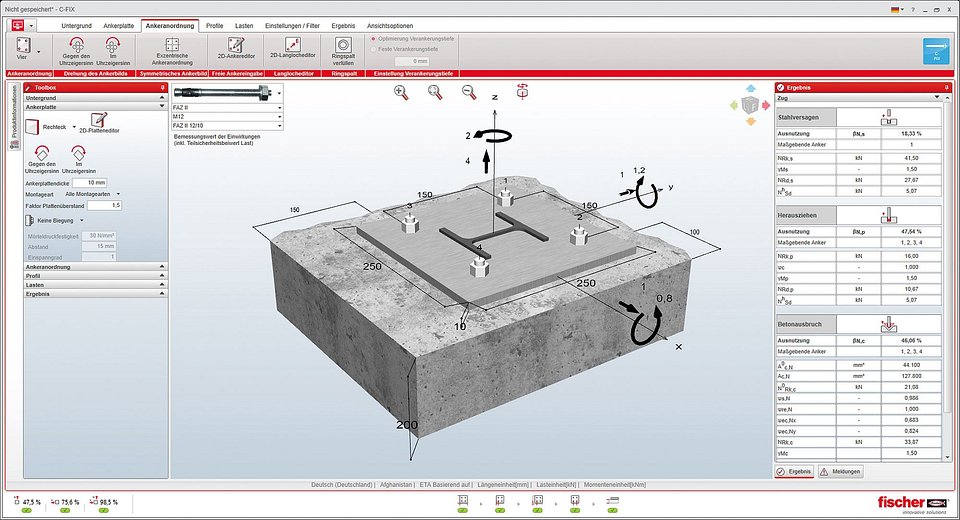

Od wielu lat grupa fischer ściśle współpracuje z włoskim uniwersytetem, dzięki której razem przyczyniają się do rozwoju gospodarki. Na tej współpracy zyskują wszyscy. Z jednej strony firma otrzymuje dostęp do specjalistów, którzy w ramach swoich zainteresowań naukowych są w stanie zaprojektować procesy i rozwiązać problemy, z którymi mierzy się fischer. To natomiast wiąże się z redukcją kosztów. Z drugiej strony uczelnia, może dzięki temu komercjalizować wyniki prac badawczych swoich pracowników, prowadzić badania wspólnie z praktykami czy wreszcie doskonalić swoje programy kształcenia o elementy oczekiwane na rynku pracy. To ostatnie przynosi wymierne korzyści studentom, którym po ukończeniu studiów łatwiej będzie odnaleźć się w pracy zawodowej. „Współpraca opiera się na łączeniu nauki z doświadczeniem firmy fischer. Na tym fundamencie łatwiej o innowacyjne pomysły i nowoczesne rozwiązania technologiczne. Udało nam się to osiągnąć w dziedzinie techniki mocowania z Uniwersytetem w Padwie” – powiedział prof. Fischer. Dowodem tego jest imponujący fakt, że nazwa fischer stała się we Włoszech synonimem doskonałych kołków i systemów mocowań.

Profesor Fischer i jego firma po raz siódmy wręczyli w zeszłym roku nagrodę „Excellence Award” na Uniwersytecie w Padwie. Nagroda wspiera szczególnie uzdolnionych studentów lub absolwentów. Podjęto wiele dodatkowych wspólnych działań firmy i uczelni w dziedzinie doskonalenia produktów. „Postrzegam fakt otrzymania tytułu honoris causa przede wszystkim jako sygnał do dalszego pogłębienia bliskiego partnerstwa między Uniwersytetem w Padwie, a naszą firmą.” – powiedział prof. Fischer.