Właściwa izolacja cieplna to podstawa, aby dom był przyjazny dla środowiska i energooszczędny. Dzięki nowoczesnym rozwiązaniom możemy zmniejszyć zużycie energii, ograniczyć wydatki oraz pozytywnie wpłynąć na środowisko.

Jednym z najistotniejszych aspektów w ekologicznym budownictwie jest optymalna izolacja budynku, która bezpośrednio wpływa na komfort mieszkańców. Dobrze zaizolowany dom wolniej nagrzewa się latem i wychładza zimą. Właściwa izolacja cieplna pozwala też na ograniczenie zużycia energii w budynku, a więc wpływa na obniżenie emisji CO2 do atmosfery.

Ekologiczne podejście do tematu termoizolacji jest nie tylko dobre dla środowiska, ale po prostu się opłaca. Eksperci twierdzą, że dzięki przemyślanym decyzjom w doborze materiałów można zaoszczędzić na ogrzewaniu nawet do 80 procent kosztów. Kiedy zastosujemy termoizolację skorzysta na tym zarówno środowisko, jak i nasz domowy budżet

Jaką izolację wybrać?

Ekologicznie izolowany dom to znaczy przemyślany projekt i odpowiednie materiały izolacyjne. Jednym ze sposobów na zmniejszenie zapotrzebowania domu na energię cieplną, na etapie projektowania, jest zwiększenie grubości izolacji. Na rynku dostępnych jest obecnie wiele przyjaznych dla środowiska materiałów izolacyjnych. Do wyboru mamy zarówno kilka metod, jak również cały szereg rozwiązań izolacyjnych. Praktycznie każdy element budynku – ściany, dach, podłogi – powinien być w odpowiedni sposób zabezpieczony termicznie. Każdy z tych elementów izoluje się w inny sposób tak, aby spełniał wyznaczone prawem normy.

Ile można zaoszczędzić?

Prawo budowlane stanowi, że budynki muszą być zaprojektowane tak, aby ilość energii cieplnej potrzebnej do ogrzania budynku była utrzymana na racjonalnie niskim poziomie. Na zastosowaniu izolacji możemy bardzo dużo zyskać. Przy zabezpieczeniu ścian i dachu – oszczędność ciepła może wynieść 20%-30%, modernizacja instalacji przyniesie nam 10-20%, odpowiednie okna – 10-15%, a usprawnienia w węźle cieplnym dadzą oszczędność ciepła rzędu 10-15%.

Energooszczędny budynek bez wentylacji mechanicznej ma zapotrzebowanie na energię cieplną rzędu 70 kWh/(m2a), co odpowiada 7 litrom oleju opałowego na m2 ogrzewanej powierzchni rocznie. Średnio współczynnik ten wynosi w Polsce aż 120-150 kWh/(m2/rok), a więc na ogrzanie 1 m2 powierzchni domu statystyczny Polak zużywa rocznie od 12 do 15 litrów oleju opałowego. Tymczasem, dzięki odpowiedniemu ociepleniu budynku, zużycie może spaść nawet dziesięciokrotnie!

Ekologiczne materiały

Do wyboru mamy wiele przyjaznych dla środowiska materiałów. Powszechnie używanym produktem jest wełna mineralna kamienna wytwarzana w procesie topienia skał i poddana procesowi rozwłókniania. Materiał ten może być stosowany do wypełnień ścian szkieletowych oraz izolacji takich elementów budynku jak stropy, dachy, podłogi. Wełna kamienna jest paroprzepuszczalna, co oznacza, że materiał może „oddychać”, jest całkowicie bezpieczna dla wszystkich domowników, a dodatkowo niepalna.

Wybierając materiał izolacyjny dokonujemy jednocześnie wyboru, jaki wpływ na środowisko będą miały zastosowane przez nas materiały. Warto przy ich zakupie zwrócić uwagę czy, tak jak produkty firmy Paroc, posiadają certyfikaty środowiskowe, tzw. Environmental Product Declaration.

Dzięki szerokiej gamie produktów, rozwiązań i konfiguracji stosowania, Paroc pomaga znaleźć klientom właściwą i bezpieczną termoizolację dla każdego budynku – od fundamentów aż po dach. Wełny kamienne są wykonane z bezpiecznych materiałów, pochodzenia naturalnego, nie zawierają toksycznych substancji i świetnie radzą sobie z wilgocią – mówi Adam Buszko z firmy Paroc Polska sp. z o.o. – Wykazują się także dużą izolacyjnością cieplną, co pomaga utrzymywać właściwą temperaturę na poddaszach, nawet w upały.

Technologie ścian zewnętrznych

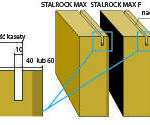

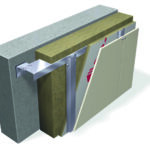

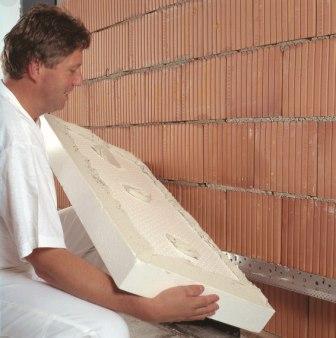

W przypadku izolacji wełną kamienną ścian do wyboru mamy dwie metody: lekką suchą i lekką mokrą. W tej pierwszej, do ocieplania ścian zewnętrznych niskich, stosowane są płyty PAROC WAS 35 lub PAROC WAS 50tb. Wypełniają one przestrzenie między rusztem drewnianym lub metalowym, do którego mocowana jest warstwa elewacyjna w postaci oblicówki winylowej lub stalowej, płyt ceramicznych lub szklanych. Natomiast do ocieplania elewacji budynków wysokich metodą lekką suchą stosowane są PAROC WAS 25t lub PAROC Cortex One. Charakteryzują się mniejszym współczynnikiem przepuszczalności powietrza oraz wysoką izolacyjnością cieplną (λD = 0,033 W/mK). Dzięki ich naturalnej elastyczności, nawet pod wpływem silnego zawilgocenia, wiatrów i zmiennych temperatur, na styku płyty z elementami rusztów nie powstają mostki termiczne. Płyty mogą być osłaniane elewacją z kamienia, płyt ceramicznych, szkła lub blachy, montowanych na ruszcie stalowym lub drewnianym.

Można też wybrać bezspoinowy system ociepleń (BSO), czyli metodę lekką mokrą. W metodzie tej płyty PAROC są mocowane do ściany zewnętrznej przy użyciu specjalnych zapraw klejowych i łączników mechanicznych. Do ocieplenia ścian zewnętrznych budynków metodą lekką mokrą stosowane są płyty PAROC Linio 10, PAROC Linio 15 oraz płyta lamellowa PAROC Linio 80. Wełna pokrywana jest od zewnątrz tynkiem cienkowarstwowym.

Ważne jest, aby ocieplenie ścian budynków było wykonane starannie, gdyż nawet niewielkie szczeliny będą powodowały znaczne utraty ciepła. – Warto wybrać doświadczonego fachowca, a po zamontowaniu ocieplenia – wykonać zdjęcie kamerą termowizyjną, aby upewnić się co do jakości i dokładności wykonania – radzi Adam Buszko.