Budując dom i wybierając pokrycie dachu warto myśleć perspektywicznie – rozwiązania na które postawimy zostaną z nami na dekady. Dach musi skutecznie chronić budynek i jego mieszkańców nie tylko przed deszczem, śniegiem, silnym wiatrem czy mrozem, ale także sprostać wyzwaniom związanym z letnimi upałami i intensywnym nasłonecznieniem. Wybór odpowiednich materiałów będzie miał wpływ na komfort mieszkańców przez cały rok. Dlatego warto postawić na nowoczesne rozwiązania, takie jak dachówki TermoComfort od Braas, które odbijają promieniowanie słoneczne i ograniczają nagrzewanie się dachu w upalne dni oraz wspierają komfort termiczny wnętrz.

Choć za oknem zima trzeba pamiętać, że budowa domu to inwestycja z myślą o przyszłości. Ci, którzy dziś wylewają fundamenty czy wybierają pokrycie dachu, latem będą urządzać wnętrza i spędzać w nich pierwsze gorące dni. I właśnie wtedy przekonają się, jak duże znaczenie ma wybór materiałów, które ograniczają nagrzewanie się dachu i chronią poddasze przed przegrzewaniem.

Zmieniający się klimat – coraz wyższe temperatury wiosną oraz coraz częstsze i dłuższe fale upałów latem – wszystko to sprawia, że ochrona budynków przed nagrzewaniem staje się istotnym wyzwaniem w nowoczesnym budownictwie. W czasach, gdy fale upałów latem są coraz dłuższe, a klimatyzacja staje się koniecznością nawet w polskich domach, zwykłe pokrycia dachowe mogą okazać się niewystarczające. Braas odpowiada na te wyzwania innowacyjnymi dachówkami TermoComfort, które ograniczają nagrzewanie się dachu w upalne dni.

Nagrzewanie się dachu i jego efekty

Kluczem do zrozumienia problemu przegrzewania budynków jest promieniowanie podczerwone. Ta niewidoczna dla oka forma energii stanowi aż 45-55% całkowitego promieniowania słonecznego docierającego do Ziemi. To właśnie ona odpowiada za intensywne nagrzewanie pokryć dachowych, elewacji i innych powierzchni eksponowanych na słońce. Każde pokrycie dachowe, choć w różnym stopniu , absorbuje to promieniowanie, co prowadzi do wzrostu temperatury nie tylko samego pokrycia, ale również wszystkich warstw konstrukcji dachu. Efekt ten może znacząco wpływać na temperaturę pomieszczeń wewnątrz budynku, zwiększając koszty chłodzenia i obniżając komfort mieszkańców.

TermoComfort – bloker promieniowania IRR

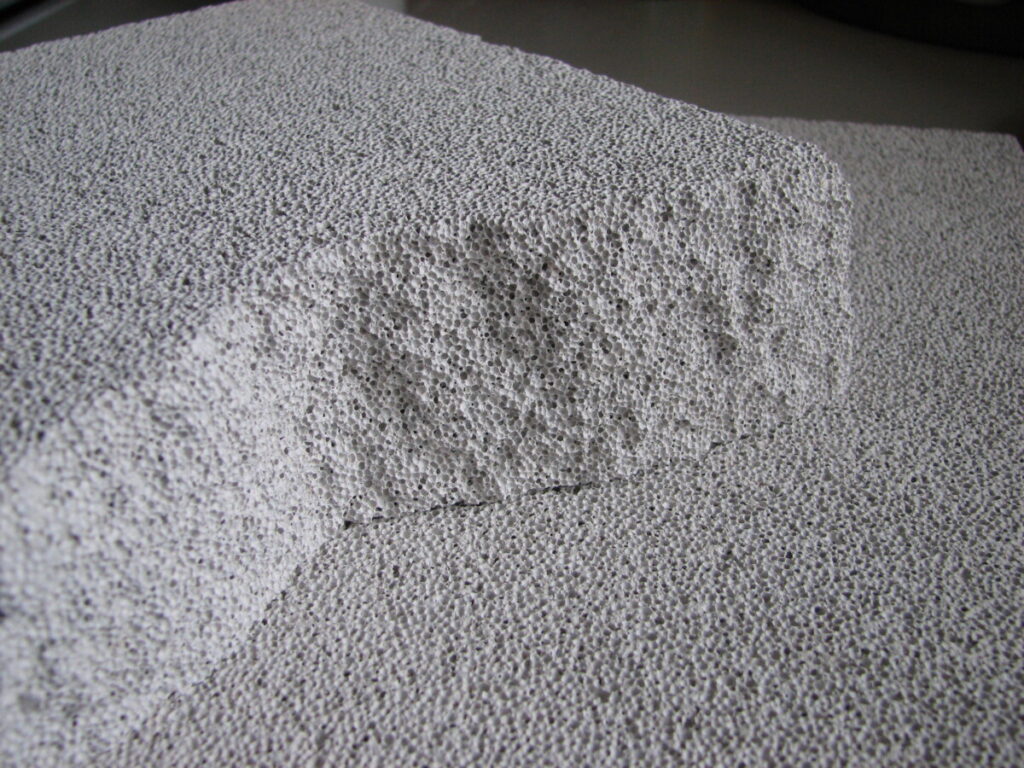

Rewolucyjna powłoka dachówek betonowych TermoComfort wykorzystuje zaawansowane blokery promieniowania podczerwonego (IRR). Dzięki nim powierzchnia dachówek odbija znaczną część energii cieplnej, zamiast ją absorbować.

– W badaniach porównawczych w Centrum Technicznym BMI testowaliśmy zachowanie różnych pokryć dachowych pod promieniowaniem słonecznym. Blokery IRR zastosowane w powłoce TermoComfort zmieniają fizykę nagrzewania i zamiast absorbować promieniowanie podczerwone, dachówka je odbija. Pomiary wykazały konkretną różnicę – mówi Jacek Łazuka Manager Działu Doradztwa Technicznego i Szkoleń BMI Polska.

Rezultaty są imponujące:

• Dachówki TermoComfort skutecznie ograniczają nagrzewanie się pokrycia dachowego – nawet o 27 stopni w upalne dni*

• W gorące dni obniżają temperaturę na poddaszu nawet o 5,8°C*

• Niższa temperatura może utrzymywać się we wnętrzu nawet przez 10 godzin największego nasłonecznienia*

Braas TermoComfort – komfort termiczny zaczyna się od dachówki

Piękny wygląd w każdym stylu – trzy modele do wyboru

Linia TermoComfort obejmuje trzy starannie zaprojektowane modele, każdy z unikalnym charakterem:

Teviva TermoComfort – minimalistyczna elegancja w czystej formie. Płaski profil idealnie harmonizuje ze współczesną architekturą. Dachówka dostępna jest w trzech kolorach: grafitowym, szarym krysztale oraz czerni.

Bałtycka TermoComfort – klasyka z charakterem. Falista struktura z asymetryczną falą tworzy na dachu fascynującą grę światła i cieni, nadając budynkowi wyjątkowej elegancji. Obecnie dachówka występuje w kolorach grafitowym i czarnym, kolor brązowy dostępny będzie od 1 kwartału 2026.

Celtycka TermoComfort – harmonijne połączenie tradycji i nowoczesności. Symetryczna fala tworzy ponadczasowy kształt wraz z najnowszymi rozwiązaniami technologicznymi. Dostępna w kolorze grafitowym, a od drugiej 1 kwartału 2026 roku również w wersji brązowej.

Odporność na trudne warunki

Dachówki betonowe TermoComfort, tak jak pozostałe dachówki z oferty Braas są odporne na trudne warunki pogodowe takie jak burze, grad, intensywne opady czy porywiste wiatry. Są również wysoce mrozoodporne. Wysokiej jakości surowce i nowoczesne procesy produkcyjne sprawiają, że . Dodatkowym atutem jest doskonała izolacja akustyczna, która znacząco podnosi komfort codziennego użytkowania budynku.

Gwarancja na trzy dekady

Braas to synonim jakości i innowacji w branży pokryć dachowych, dlatego dachówki TermoComfort objęte są 30-letnią gwarancją producenta, co stanowi najlepszy dowód na ich wyjątkową trwałość i niezawodność. To inwestycja, która zwraca się przez lata, zapewniając nie tylko komfort, ale również spokój ducha.

Technologia TermoComfort od Braas wyznacza nowe standardy w budownictwie, łącząc przełomowe rozwiązania techniczne z nieprzeciętną estetyką i gwarancją najwyższej jakości. Odkryj pełen potencjał technologii TermoComfort na termocomfort.braas.pl

*w porównaniu z blachodachówką, działanie potwierdzone badaniami w Centrum Technicznym BMI 2025