O tym, że konieczne jest zabezpieczenie fundamentów przed szkodliwym działaniem wody i wilgoci, wie każdy. Nie każdy jednak ma świadomość, jak dużo zależy od rodzaju zastosowanej hydroizolacji. Okazuje się, że aby zapewnić skuteczną ochronę, izolację bitumiczną należy dobrać do typu budynku, rodzaju i stopnia nasiąkliwości gleby oraz poziomu występowania wód gruntowych.

Położenie hydroizolacji bitumicznej na fundamenty budynku nie jest trudną sztuką – zrobi to tak samo dobrze fachowiec, jak i właściciel domu, chcący samodzielnie wykonać prostsze prace budowlane.

Kluczowy jest wybór odpowiednich produktów, które – aby skutecznie chroniły fundamenty przed działaniem wilgoci, a w następstwie powstawaniem niebezpiecznych dla zdrowia grzybów i pleśni, powinny być dopasowane do typu budynku, jego posadowienia, występowania wód gruntowych oraz rodzaju gleby. To bardzo ważny krok, ponieważ naprawa źle wykonanej izolacji czy osuszanie zawilgoconych ścian to nie tylko niepotrzebna, ale przede wszystkim kosztowna i czasochłonna inwestycja. A woda wykorzysta nawet najmniejszą szczelinę, aby przedostać się w głąb betonu i doprowadzić do jego degradacji.

– Przed planowaniem prac związanych z izolacją fundamentów, warto wykonać badania geotechniczne gruntu, które potwierdzą, jakiej ochrony wymaga inwestycja. Pozwoli to na dobór hydroizolacji odpowiedniej do panujących warunków oraz zoptymalizuje koszty niezbędnych materiałów – radzi Maciej Szymański, marketing product manager z firmy Ultrament.

Trzy sposoby na zabezpieczenie fundamentów przed wodą i wilgocią

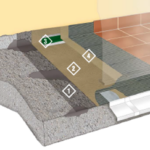

Standardowo możemy rozróżnić trzy typy hydroizolacji fundamentów – lekką, średnią i ciężką.

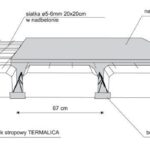

Izolacja bitumiczna typu lekkiego chroni fundamenty budynku przed wodą deszczową oraz wilgocią zawartą w gruncie. Nadaje się do zabezpieczania fundamentów budynków niepodpiwniczonych, stojących na gruntach przepuszczalnych (czyli glebie przepuszczalnej, typu piasek i żwir). Co ważne, dzięki odpowiedniej recepturze, taka izolacja wykazuje wysoką odporność na działanie promieniowania UV oraz agresywnych mediów występujących w glebie, jak np. kwas humusowy, kwas węglowy, siarczany. Podczas aplikacji trzeba pamiętać, aby izolację bitumiczną typu lekkiego nakładać przy pomocy pędzla, szczotki dekarskiej lub natryskowo (o ile produkt nie zawiera dodatków wiążących – przeczytać na etykiecie)

Izolacja bitumiczna typu średniego, podobnie jak lekka, zabezpiecza przed opadami i wodą gruntową. Najczęściej wykorzystywana jest do izolowania fundamentów budynków podpiwniczonych i niepodpiwniczonych, stojących na gruntach średnio przepuszczalnych, czyli tam, gdzie woda nie występuje pod ciśnieniem. Może być zastosowana w budynkach niepodpiwniczonych budowanych na gruntach nieprzepuszczających wody, choć wymaga nałożenia dodatkowej warstwy, jak i w budynkach podpiwniczonych stojących na glebie lekkiej. Taki środek służy też do wykonywania hydroizolacji poziomych na tarasach i balkonach oraz wewnątrz pomieszczeń. Warto spojrzeć, czy wybrana izolacja bitumiczna typu lekkiego uszlachetniana jest lateksem. Poza tym sam produkt najczęściej ma gęstą konsystencję i jest gotowy do użycia za pomocą pędzla lub szczotki dekarskiej.

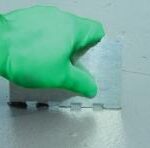

Izolacja bitumiczna typu ciężkiego chroni przed wodą napierającą pod dużym ciśnieniem. Ze względu na wysoką szczelność i wytrzymałość na nacisk, stosuje się ją do ochrony fundamentów budynków podpiwniczonych, stojących na glebie średnio przepuszczalnej lub nieprzepuszczającej wody (np. iły, gliny). Zwykle jest dwukomponentowa, bezrozpuszczalnikowa i bazuje na recepturze wzmocnionej włóknami. Ponieważ cechuje się wysoką elastycznością, pozwala na mostkowanie pęknięć i rys do nawet 2 mm. Izolacja bitumiczna typu ciężkiego ma postać gęstej masy do wykonywania grubo-powłokowej hydroizolacji za pomocą pacy stalowej.

TO MUSISZ WIEDZIEĆ!

W przypadku izolacji bitumicznych istotne jest, aby produkty nie zawierały rozpuszczalników organicznych. Ma to szczególny wpływ na komfort pracy (nie wydzielają szkodliwych oparów), jak i bezpieczeństwo przy wykonywaniu termoizolacji fundamentów (nie reagują ze styropianem).

O ile producent nie zaleca inaczej, izolacje bitumiczne można aplikować na powszechnie używane w budownictwie podłoża mineralne, beton, tynki cementowe i cementowo-wapienne, jastrychy oraz mury pełnospoinowe.

Bitumiczne izolacje wykazują odporność po upływie kilku godzin od aplikacji, choć im wyższa temperatura i niższa wilgotność powietrza, tym czas schnięcia będzie krótszy. Z kolei niższa temperatura przy wyższej wilgotności może wydłużyć proces schnięcia.

Nakładanie hydroizolacji bitumicznej – jak to zrobić krok po kroku?

Krok pierwszy:

Przed rozpoczęciem prac należy oczyścić i wyrównać podłoże, w pionowych i poziomych narożnikach wewnętrznych wykonać wyoblenia, a większe spoiny, pory i jamy wypełnić odpowiednią zaprawą mineralną. Poza tym podłoże musi być nieprzemarznięte, suche lub matowo-wilgotne.

Krok drugi:

Następnie konieczne jest położenie cienkiej warstwy gruntu bitumicznego, który zwiększy przyczepność izolacji do podłoża, wyrównując jego chłonność.

Krok trzeci:

Kolejnym etapem jest aplikacja izolacji bitumicznej, w zależności od warunków – lekkiej, średniej lub ciężkiej, na wysokość min. 30 cm ponad poziom gruntu. Standardowo wystarczą dwie warstwy izolacyjne.

Pamiętaj!

W każdym przypadku preparat aplikujemy na suchy fundament, tak samo od zewnętrz, jak i wewnątrz budynku. Należy zwrócić uwagę, aby w trakcie obróbki i procesu schnięcia powłok izolacji temperatura powietrza i podłoża nie spadła poniżej +5˚C.

Izolacja fundamentów przy pomocy środków bitumicznych to gwarancja uzyskania bezszwowej i bezfugowej powłoki izolacyjnej odpornej na kwasy występujące w glebie. W praktyce to pewność, że budynek będzie dobrze zabezpieczony przed szkodliwym działaniem wody i wilgoci, zapewniając przy tym komfort użytkowania.

Źródło: Ultrament