Współczesne budownictwo mieszkaniowe znajduje się w punkcie zwrotnym. Rosnące ceny energii, zaostrzane przepisy dotyczące izolacyjności budynków i coraz większa świadomość ekologiczna inwestorów wymuszają radykalne zmiany w podejściu do projektowania i realizacji domów jednorodzinnych. Dom XXI wieku to nie tylko miejsce do życia – to kompleksowy system energetyczny, którego każdy element musi współgrać z pozostałymi, minimalizując straty ciepła i maksymalizując wykorzystanie naturalnych źródeł energii.

Budynek przestaje być zbiorem niezależnych elementów, staje się zintegrowanym organizmem, gdzie każda warstwa ma wpływ na parametry całości. Mostki termiczne, kondensacja pary wodnej, akumulacja ciepła – to zagadnienia wymagające przemyślanej współpracy materiałów. Właśnie tutaj ujawnia się przewaga systemowego podejścia do budownictwa, które oferuje swisspor – marka od ponad 30 lat specjalizująca się w kompleksowych rozwiązaniach termo- i hydroizolacyjnych.

Od fundamentów po dach – kompleksowa termoizolacja

Fundament energooszczędności

Projektowanie energooszczędnego domu rozpoczyna się już na etapie fundamentów. To tu często powstają pierwsze mostki termiczne, przez które ucieka cenne ciepło. swisspor oferuje specjalistyczne płyty z polistyrenu ekstrudowanego swissporXPS, które stanowią doskonałą izolację termiczną fundamentów.

Polistyren ekstrudowany charakteryzuje się zamkniętą strukturą komórkową, dzięki czemu ma obniżoną nasiąkliwość wodą i może być stosowany w miejscach narażonych na działanie wilgoci, takich jak fundamenty. Materiał ten jest, wytrzymały na duże obciążenia i zachowuje swoje właściwości izolacyjne przez dziesięciolecia, nawet w ekstremalnych warunkach. Właściwa izolacja fundamentów to nie tylko kwestia oszczędności – to również ochrona przed zimnem bijącym od podłogi.

Ściany zewnętrzne – bariera dla strat ciepła

W domach energooszczędnych (w tym pasywnych) kluczowa jest jakość i sposób wykonania izolacji – niekoniecznie materiał bazowy ściany czy dachu. To właśnie między innymi warstwa termoizolacyjna decyduje o klasie energetycznej budynku i komforcie jego użytkowników.

Systemy izolacji ścian swissporLAMBDA MEGA WHITE oraz swissporLAMBDA WHITE to innowacyjne rozwiązania, które łączą doskonałe parametry termoizolacyjne z łatwością montażu. Ich unikalna konstrukcja składa się z grafitowego rdzenia o wysokich właściwościach izolacyjnych oraz warstwy ochronnej białego styropianu, która skutecznie chroni przed negatywnym działaniem promieni słonecznych.

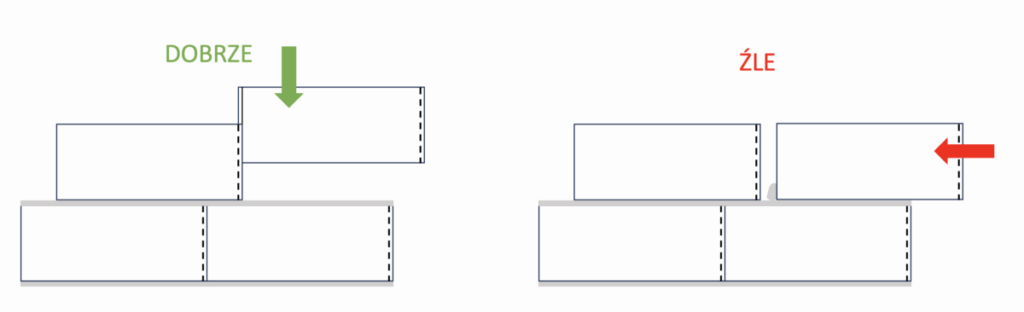

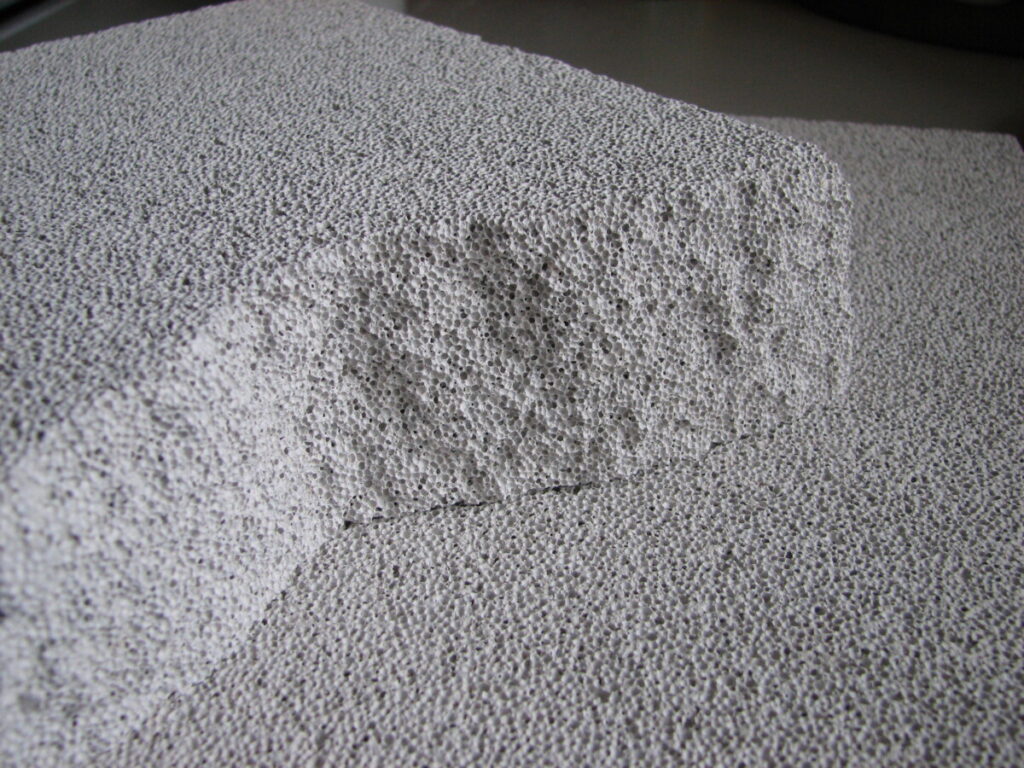

swissporLAMBDA MEGA WHITE posiada najlepszą izolacyjność w kategorii styropianów fasadowych na poziomie jedynie λd 0,031 W/(m·K), a dzięki ułatwieniom montażowym trzyma się muru o 50% mocniej niż zwykły styropian. Co więcej, w sytuacji narażenia na działanie promieni słonecznych powierzchnia tego produktu jest chłodniejsza od zwykłego szarego styropianu nawet o 60°C. To istotne, zwłaszcza latem, gdy przegrzanie warstwy izolacyjnej może prowadzić do jej deformacji i pogorszenia parametrów styropianu.

Dzięki użyciu tych produktów zamiast standardowego styropianu można osiągnąć ten sam efekt termiczny przy mniejszej grubości izolacji – kluczowa zaleta w przypadku modernizacji budynków, gdzie przestrzeń na dodatkową warstwę ocieplenia jest ograniczona lub przy projektach minimalistycznych, w których każdy centymetr grubości ściany ma znaczenie.

Dach – zatrzymać ciepło pod sklepieniem

Przez niewłaściwie zaizolowany dach może uciekać nawet do 30% ciepła z budynku. To jeden z największych punktów strat energii w tradycyjnym budownictwie, dlatego właściwa izolacja dachu jest absolutnie niezbędna dla osiągnięcia wysokiej efektywności energetycznej.

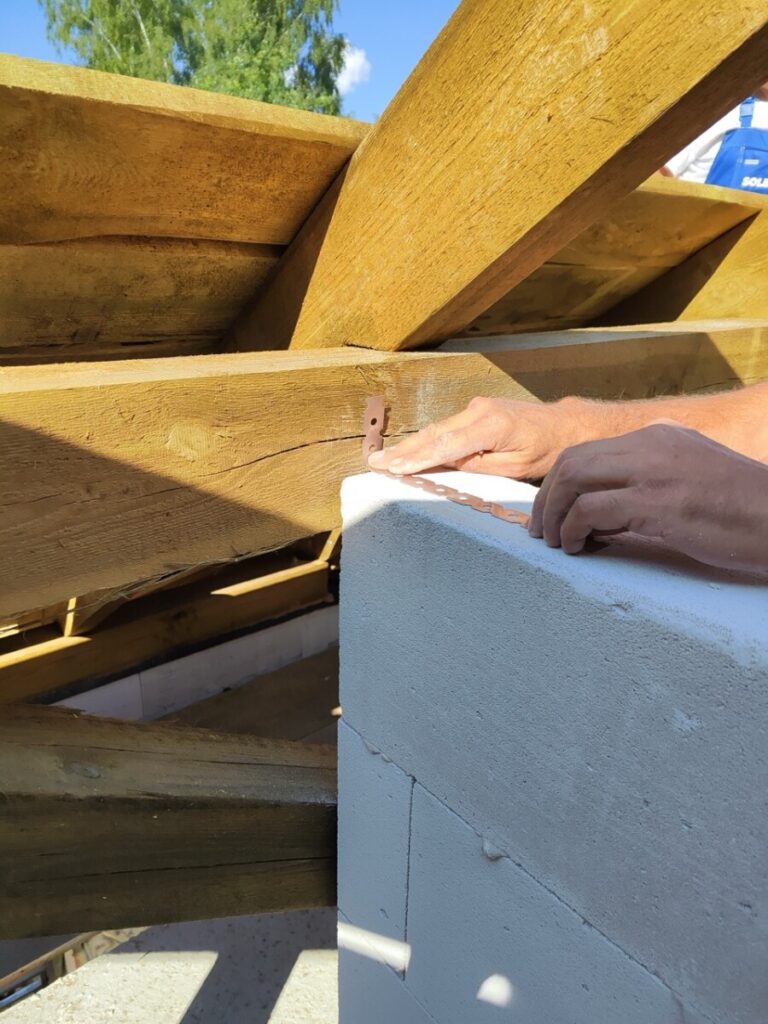

swisspor proponuje efektywne rozwiązania izolacyjne na dachy skośne i płaskie, które skutecznie zatrzymują ciepło wewnątrz budynku. Dla dachów skośnych polecane są płyty swissporPIR Alu, które nie tylko zapewniają doskonałą izolację termiczną, ale również charakteryzują się niską wagą i dużą wytrzymałością mechaniczną.

Płyty swissporPIR Alu składają się z rdzenia termoizolacyjnego ze sztywnej pianki PIR o doskonałych właściwościach izolacyjnych, zabezpieczonego obustronnie okładziną gazoszczelną z aluminium. Dzięki innowacyjnej piance PIR o zamkniętej strukturze komórkowej, materiał ten osiąga wyjątkowo niski współczynnik przewodzenia ciepła wynoszący zaledwie 0,022 W/(m·K) – to jeden z najlepszych parametrów dostępnych na rynku.

swissporPIR Alu w razie pożaru emituje mniej dymu niż inne materiały izolacyjne, ułatwiając ewakuację i akcję gaśniczą. Dodatkowo płyty są lekkie i łatwe w obróbce, co przyspiesza montaż i przekłada się na oszczędność czasu i kosztów pracy.

Dla dachów płaskich idealnym rozwiązaniem są wielowarstwowe systemy swissporBIKUTOP, które oferują doskonałe parametry izolacyjne i funkcjonalne – na przykład dachy zielone. To nie tylko izolacja, ale kompleksowe podejście do projektowania funkcjonalnej przestrzeni dachowej, która może stać się dodatkowym atutem budynku.

Systemowe podejście – więcej niż suma części

Prawdziwa siła rozwiązań swisspor tkwi w możliwości kompleksowego podejścia do termoizolacji budynku. Możliwość doboru wszystkich komponentów z uwzględnieniem ich współdziałania, opartego na dokumentacji technicznej jednego producenta, eliminuje ryzyko błędów wynikających z niekompatybilności materiałów różnych firm.

W praktyce oznacza to, że projektant czy wykonawca może zaprojektować pełny system izolacyjny – od fundamentów po dach – mając pewność, że wszystkie elementy będą ze sobą współgrać. Najnowocześniejsza izolacja budynku wymaga, żeby materiały do izolacji były najwyższej jakości od piwnic przez fasadę aż do dachu.

Takie systemowe myślenie jest szczególnie istotne w kontekście eliminacji mostków termicznych – miejsc, gdzie ciepło „ucieka” z budynku. Ogromne znaczenie ma eliminacja mostków termicznych w połączeniach ścian z fundamentami, wieńcach, nadprożach, ościeżach i balkonach. Gdy wszystkie materiały pochodzą od jednego producenta i są projektowane we wzajemnym powiązaniu, ryzyko powstania takich słabych punktów maleje drastycznie.

Ekonomia i ekologia – inwestycja, która się zwraca

Oszczędności, które można policzyć

Dom pasywny o zapotrzebowaniu na energię wynoszącym 15 kWh/m² rocznie, może generować roczne koszty ogrzewania na poziomie jedynie 200-400 zł. Z kolei w przypadku domu energooszczędnego, przy zapotrzebowaniu wynoszącym do 70 kWh/m², koszty te sięgną ok. 1000-2000 zł rocznie.

Dla porównania, tradycyjny dom z lat 80. i 90. XX wieku może zużywać 120-200 kWh/(m²·rok), co przy obecnych cenach energii przekłada się na rachunki sięgające kilku tysięcy złotych rocznie. Materiały izolacyjne oraz materiały uszczelniające zoptymalizowane pod względem energetycznym pomagają uzyskać znaczne oszczędności energii.

Inwestycja w budowę domu energooszczędnego, mimo wyższych kosztów początkowych, jest uznawana za opłacalną ze względu na znaczne oszczędności eksploatacyjne, a oszczędności na energii pozwalają na zwrot z inwestycji w okresie od kilkunastu do dwudziestu lat. W obliczu rosnących cen energii i coraz bardziej rygorystycznych przepisów budowlanych, inwestycja w wysokiej jakości izolację przestaje być luksusem, a staje się ekonomiczną koniecznością.

Odpowiedzialność za przyszłość

Filozofia marki swisspor opiera się na zasadach zrównoważonego rozwoju. Wszystkie proponowane rozwiązania są projektowane z myślą o środowisku naturalnym. Proces produkcji swissporPIR Alu jest zoptymalizowany pod kątem minimalizacji emisji CO2 i zużycia surowców.

Materiały termoizolacyjne swisspor są produkowane w technologiach minimalizujących zużycie energii i emisję szkodliwych substancji. Co więcej, są one recyklowalne, co wpisuje się w ideę gospodarki obiegu zamkniętego. Styropian nie ulega korozji chemicznej i biologicznej, nie wywiera żadnego wpływu na środowisko i podlega recyclingowi. Jest również całkowicie bezpieczny dla człowieka.

Po zakończeniu cyklu życia budynku materiały izolacyjne mogą zostać przetworzone i wykorzystane ponownie, co zmniejsza ich negatywny wpływ na środowisko. To zgodność z trendami „circular economy” – gospodarki cyrkulacyjnej, która jest fundamentem zrównoważonego rozwoju w XXI wieku.

Praktyczne aspekty realizacji

Jakość potwierdzona parametrami

W Unii Europejskiej każdy materiał izolacyjny przed dopuszczeniem do sprzedaży musi zostać przebadany na palność zgodnie z normą EN 13501-1. Produkty swisspor spełniają wszystkie wymagane normy, co gwarantuje nie tylko ich skuteczność, ale również bezpieczeństwo użytkowania.

Podstawowym parametrem charakteryzującym materiały termoizolacyjne jest współczynnik przewodzenia ciepła lambda (λ), który określa jak efektywne będzie zbudowane z nich docieplenie. Im niższa wartość λ, tym lepsza izolacyjność materiału. Produkty swisspor, takie jak swissporLAMBDA MEGA WHITE czy płyty PIR, charakteryzują się jednymi z najniższych wartości tego współczynnika na rynku.

Łatwość montażu i wszechstronność

Płyty termoizolacyjne swisspor są lekkie i łatwe w obróbce, co znacznie przyspiesza montaż. Ich sztywność i stabilność wymiarowa ułatwiają precyzyjne dopasowanie i mocowanie, przekładając się na oszczędność czasu i kosztów pracy.

Produkty swisspor znajdują zastosowanie w różnorodnych projektach – od małych domów jednorodzinnych, przez budownictwo wielorodzinne, po obiekty użyteczności publicznej i przemysłowe. Styropian elewacyjny swisspor to popularny wybór w przypadku ociepleń fasad, natomiast płyty grafitowe swissporLAMBDA 100 idealnie sprawdzą się w izolacji dachów i podłóg.

Przyszłość już dziś

Dom XXI wieku musi być przyjazny zarówno dla swoich mieszkańców, jak i dla środowiska naturalnego. Kluczem do nowoczesności jest energooszczędność, dzięki której budynek wyróżnia się małym zużyciem energii.

Rozwiązania swisspor są odpowiedzią na te wyzwania. To kompleksowe systemy termoizolacyjne, które łączą najwyższą jakość z innowacyjnością, ekonomią z ekologią, funkcjonalność z trwałością. To nie tylko materiały budowlane, ale przede wszystkim fundament, na którym można zbudować dom godny XXI wieku.

Budowa domu na miarę XXI wieku wymaga holistycznego podejścia i wykorzystania nowoczesnych technologii. Jest inwestycją, która zwraca się już na wczesnym etapie użytkowania. Mniejsze rachunki za ogrzewanie, wyższy komfort termiczny i mniejszy wpływ na środowisko naturalne to tylko niektóre z korzyści, jakie oferują rozwiązania marki swisspor.

Projektując dom energooszczędny, warto spojrzeć całościowo na wszystkie elementy budynku – od fundamentów, przez ściany, aż po dach. Tylko systemowe podejście, uwzględniające współdziałanie wszystkich warstw i materiałów, pozwala osiągnąć pełnię możliwości, jakie daje współczesne budownictwo.

Rozwiązania swisspor, sprawdzone na najbardziej wymagających rynkach europejskich, stanowią solidny fundament dla takiej realizacji – gwarantując nie tylko parametry techniczne na najwyższym poziomie, ale również długoletnie bezproblemowe użytkowanie i realny wpływ na domowy budżet i stan środowiska naturalnego.

Więcej informacji na temat przedstawionych rozwiązań można znaleźć na: www.swisspor.pl

Współpraca reklamowa